자동차를 이루는 뼈대인 섀시에 대하여 (2)

[이동희의 자동차 잡학(雜學)] 지난 칼럼에서 프레임에서 발전한 모노코크 구조의 섀시에 대한 이야기를 했다. 기본적으로 화이트 보디가 뼈대 역할을 하고 여기에 외부 패널들이 붙는 형태다. 그 중에서도 울퉁불퉁한 험로에서 차체가 비틀릴 가능성이 큰 SUV는 모노코크 형태로 충분한 강성을 갖추기 힘든데, 이를 위해 만들어진 것이 프레임과 차체를 구조적으로 결합한 유니보디 방식이다. 승용차에서는 1934년 시트로엥 트락숑 아방이 나오면서 일체형 보디를 처음으로 갖게 되었다.

물론 보디 온 프레임 방식의 승용차도 발전을 거듭했는데, 그 중에서 가장 주목할 만한 자동차는 미국 허드슨 자동차가 1951년에 만든 허드슨 호넷(Hudson Hornet)이다. 애니메이션 <카> 1편과 3편의 회상 장면에서 닥터 허드슨(Dr. Hudson)으로 나온 원형 모델로, 일반적인 사다리꼴이 아니라 A필러 아래부터 보디 바깥쪽으로 프레임을 밀어내고 여기에 필러를 직접 붙이는 뼈대를 만들었다. 이런 ‘스텝 다운’ 구조는 독자적으로 실내 공간을 확실하게 보호할 수 있는 케이지 구조를 만들었고, 무게 중심을 낮추면서 뛰어난 성능을 발휘해 1952년부터 1954년까지, 108번의 레이스 중에서 절반을 훌쩍 넘는 66번의 우승을 차지하기도 했다.

자동차에서 본격적으로 안전에 대한 규제가 시작된 것은 1950년대 후반의 일이었다. UN에서 자동차 규제를 위한 통합 논의가 시작된 1958년 이래 안전벨트를 비롯한 많은 장비들이 선보였다. 이후 1966년 미국 의회가 관련 법률 제정하면서 현재의 미국 도로교통 안전국(NHTSA)의 기초를 만들며 규제가 본격적으로 시작됐다. 1979년엔 신차 평가제도(NCAP)를 만들면서 시속 35마일(약 56.3km)의 속도로 정면 충돌 테스트를 처음 시행했다.

이후 유럽(Euro NCAP) 등으로 확장되며 1980년대 들어 충돌 안전에 대한 규제가 시작되면서 튼튼한 섀시가 핵심 과제로 떠올랐다. 대중적으로 많이 팔려야 하는 자동차일수록 더욱 이런 영향을 받았는데 특히 주요 시장이었던 미국과 유럽에서의 충돌 테스트를 통과해야 튼튼한 자동차로 인정받을 수 있었다.

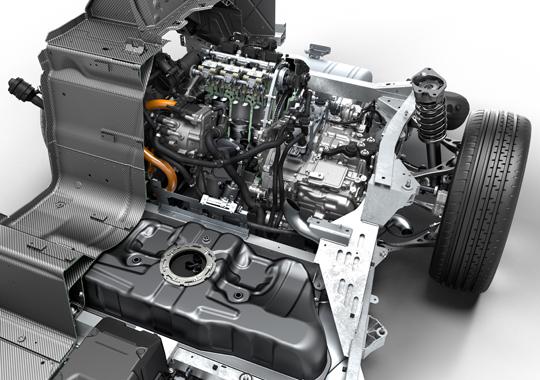

자동차 섀시는 이런 충돌 안전에 큰 영향을 미친다. 우선 구조적으로 충돌 하중의 분산을 어떻게 시킬 것인가를 설계 단계부터 반영하는 것이 중요하다. 여기에는 기본 강성은 서스펜션의 하중이 전달되는 부분의 강성을 확보하는 것이 필요한데, 잘 만들어진 섀시는 노면의 진동을 흡수하는 능력까지 갖춰 소음진동(NVH) 성능까지 개선되는 효과를 발휘한다. 정면 충돌 성능을 높이기 위해서는 엔진룸 아래에 ‘#’ 형태의 멤버를 넣고 이의 단면을 가변 형태로 만들어 충돌에서 발행하는 에너지를 효과적으로 흡수하도록 하는 기술이 쓰인다.

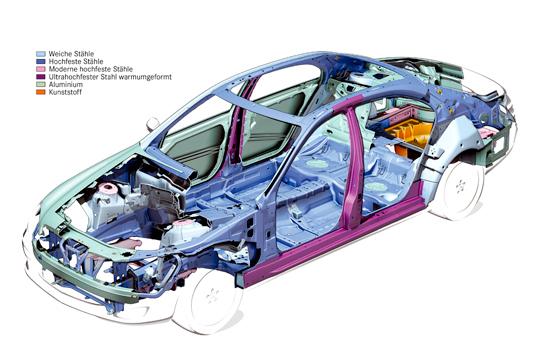

요즘 신차 발표회에서 자주 이야기되는 초고장력 강판(60 ~ 150 Kgf) 사용 비율은 대체로 50% 이상인데, 여기에서도 무조건 비율이 높다고 좋은 것은 아니다. 특히 핫 스템핑 공법으로 만든 부품은 충격 흡수보다 버티는 능력이 더 강하기 때문에 위에 언급한 케이지 구조를 이루는 A 필러와 B 필러, 루프 라인, 언더 보디, 엔진룸의 경계 등에 사용한다. 일단 틀어지면 수리가 어려운 부분이기도 해서 필요한 곳에 적당히 사용하는 것이 최선이다.

일반적으로 자동차의 구조를 만들 때 냉간 압연 강판을 사용해 적당한 크기로 자르는 블랭킹부터 시작하는데, 이후 프레스 기계를 지나 적당히 모양을 갖춘 부품에서 필요 없는 부분을 잘라내는 트리밍, 날카로운 끝 부분을 접는 플랜징, 다른 부품들을 결합할 수 있도록 구멍을 내는 피어싱 등을 거쳐야 비로소 하나의 패널이 완성된다. 이를 스팟 용접이나 레이저 브레이징 공법을 사용해 이어 붙이면 차체가 되는 것이다.

초고장력 강판은 대체로 핫 스템핑 공법을 통해 만들어진다. 블랭킹을 끝낸 강판을 섭씨 900도 이상으로 가열하고, 이를 금형에 맞춰 찍어낸 후 빠르게 식히는 방식이다. 대장간에서 쇠를 달구었다가 두들기는 것과 비슷한 원리로 내부 조직이 치밀해져 더욱 단단해진다. 부피가 같은 일반 철과 비교할 때 무게는 25%가 가볍고 최대 다섯 배까지 단단해진다. 물론 복잡한 형상도 한 번에 만들 수 있는 하이드로포밍 기법도 최근 들어 많이 쓰인다. 파이프를 틀에 넣고 안쪽에 높은 압력의 유체를 넣어 모양을 잡는데, 접히는 부분 없이 부품 전체에 균일하게 압력이 가해져 균열에 강하고 가벼운 구조가 만들어진다.

섀시의 재질이나 결합 방법도 강성에 큰 영향을 미친다. 기본적으로는 철판끼리라면 스팟 용접 등을 사용하지만 최근에는 알루미늄과 철 등 다른 재질을 붙일 때 셀프 피어스 리벳(SPR) 등 새로운 조립 방법이 많이 사용된다. 특히 구조용 접착제는 제작 시간에 영향을 미치는 스팟 용접의 수를 줄이거나 점이 아닌 선으로 판을 고정할 수 있어 강성을 크게 높일 수 있다.

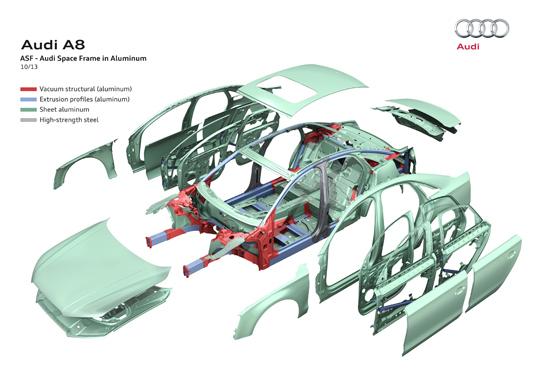

자동차에는 여러 재질이 쓰인다. 각 회사마다 추구하는 바에 따라 알루미늄을 선택하기도, 혹은 철을 사용하기도 한다. 필요와 제품 가격 등에 따라 달라질 뿐이다. 섀시 제작에 대한 큰 방향은 경량화와 충분한 강성에서 기인한 안전성을 모두 갖추는 것을 목표로 하지만, 이를 위해 어떤 것을 선택할지는 그 회사의 방향성에 달린 것이다.

같은 부피를 기준으로 할 때 알루미늄이 철보다 상대적으로 가벼운 것은 사실이지만, 같은 강성을 갖기 위해서는 구조적으로 주름을 잡거나 두껍게 만들어야 한다. 또한 섀시 전체가 알루미늄으로 만들어진 것으로 알려진 아우디 A8도 측면 추돌 안전성을 확보하기 위해서 B필러에 초고장력 강판을 사용하기도 한다. 제네시스 G80도 앞 서스펜션 마운트를 SPR 공법으로 만든 알루미늄을 사용하는 등 필요에 따라 여러 재질을 사용한다. 마그네슘과 카본 파이버 등 자동차 섀시를 구성하는 재질은 많다. 원 재료의 가격과 가공 방법, 환경에 미치는 영향까지를 고려할 때 어느 한 재질이 자동차에 절대적으로 우수하다고 말하는 것은 어리석은 일이다.

자동차 칼럼니스트 이동희